Solaranlagen in allen Formen und Farben

Wissenschaftler:innen der Leibniz Universität Hannover optimieren in EFZN-Projekt die Produktion individualisierter Photovoltaikmodule

Der Ausbau der Solarenergie in Deutschland boomt – und die für die Energiewende gesteckten Ziele sind ambitioniert: Bis 2030 soll die bundesweit installierte Photovoltaik-Gesamtleistung von derzeit etwa 80 auf 215 Gigawatt steigen. Grund genug, auch Flächen für den Solarausbau zu nutzen, die bisher mit Standard-PV-Modulen nur schwer zu erschließen sind. Ein Forscher:innenteam der Leibniz Universität Hannover arbeitet deshalb daran, die Produktion individualisierter, vielseitig einsetzbarer PV-Module zu optimieren und rentabler zu machen. Unterstützt wurde diese Forschungsarbeit auch durch ein vom EFZN gefördertes Projekt.

Photovoltaikanlagen auf Einfamilienhäusern, Fabrikhallen oder landwirtschaftlichen Gebäuden sind inzwischen ein gewohnter Anblick. Insbesondere klassische Flach- und Satteldächer bieten optimale Flächenvoraussetzungen für die Erzeugung von Solarstrom, da sie sich einfach mit standardisierten, kostengünstigen PV-Modulen bestücken lassen. Die Produktion dieser Module läuft heute hochgradig automatisiert ab – nur bei wenigen Schritten im Fertigungsprozess und in der Qualitätskontrolle ist noch menschlicher Einsatz gefragt. Diese starke Automatisierung ist einer der wesentlichen Gründe dafür, dass PV-Module über die letzten Jahrzehnte kontinuierlich günstiger geworden sind.

Doch nicht immer sind standardisierte Module eine passende Lösung: So können sie bei komplexen oder stark unterbrochenen Flächen den vorhandenen Raum nur sehr schlecht ausnutzen, etwa bei Dächern mit vielen Gauben oder komplexem Aufbau. Und häufig genügen die Module auch nicht den ästhetischen Ansprüchen, die durch Eigentümer:innen oder gar den Denkmalschutz gestellt werden. In solchen Fällen können prinzipiell maßgefertigte PV-Module zum Einsatz kommen. Das Problem dabei: Wie ein maßgeschneiderter Anzug ist auch eine maßgeschneiderte PV-Anlage noch mit viel Planungsaufwand und Handarbeit verbunden – und dies, so erläutert Wiebke Wirtz vom Institut für Festkörperphysik, sei ein echtes Problem: „Der erhöhte Arbeitsaufwand bei maßgefertigten PV-Modulen führt dazu, dass sie in der Regel bis zu zehn Mal teurer sind als standardisierte Module.“

Kostensenkung durch Automatisierung – auch für individualisierte Solarmodule

Am Institut für Solarenergieforschung in Hameln (ISFH) wird daher zu Forschungszwecken eine industrienahe Produktionslinie entwickelt, die hochgradig flexibel und automatisiert maßgefertigte PV-Module bauen kann. Das Ziel dieser Linie, so Dr. Henning Schulte-Huxel vom ISFH, sei die Verringerung des Kostenunterschieds zwischen standardisierten und individualisierten PV-Modulen, selbst wenn letztere in deutlich kleineren Stückzahlen produziert würden. Dies sei, erläutert er, letztlich nicht nur aus finanzieller Sicht, sondern auch mit Blick auf die gesamte Energiewende relevant: „Der Ausbau der Solarenergie steht in Flächenkonkurrenz, beim Bau von PV-Freiflächenanlagen etwa mit der Landwirtschaft. Jede Gebäudefläche, die wir zusätzlich durch individualisierte PV-Anlagen nutzbar machen können, ist daher sehr wertvoll.“

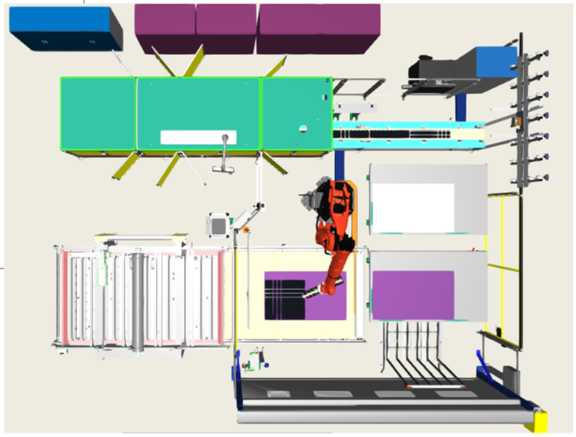

Die Planung und Optimierung der Produktionslinie wurden durch das vom EFZN geförderte Projekt „Automatisierte Prozesskette für die flexible Produktion von Photovoltaikmodulen (A3P)“ unterstützt. Das A3P-Projektteam machte es sich zunächst zur Aufgabe, die Grundlage für einen sogenannten digitalen Zwilling der gesamten Produktionslinie zu erstellen. Ein solches digitales Modell sei eine große Arbeitserleichterung, erläutert Wiebke Wirtz, die im Team für die Erstellung der Simulation zuständig war: „Durch das Modell können wir die zugrundeliegenden Prozesse planen und optimieren, ohne jedes Mal die Anlage tatsächlich umbauen und in Betrieb nehmen zu müssen.“ Die 3D-Simulation der Fertigung beinhaltet alle wesentlichen Komponenten in virtueller Form – etwa die benötigten Materialien, Arbeitsstationen und den zentral platzierten, programmierbaren Roboter (Abb. 1).

Neuer Greifer ermöglicht effiziente Produktion auf kleinem Raum

Dieser Roboter stand für das zweite Projektziel im Fokus, welches auch mit Hilfe des digitalen Zwillings umgesetzt werden konnte. Um die Produktionslinie auf möglichst kleinem Raum und mit standardisierten Industriekomponenten aufbauen zu können, wurde der Roboter ertüchtigt, ganz unterschiedliche Aufgaben ohne manuelle Umrüstung auszuführen. Eine der größten Herausforderungen dabei war das Aufnehmen, Bewegen und Ablegen von Modulkomponenten mit sehr verschiedenen Eigenschaften.

Solarmodule werden schichtweise zusammengesetzt, wobei Glasplatten, verkettete Solarzellen (sogenannte Strings) und Polymerfolien übereinandergelegt und thermisch miteinander verbunden werden. Insbesondere das Heben der bis zu 60 kg schweren, formstabilen Glasplatten und der leichten, biegsamen Folien durch denselben Roboterarm und ohne große Umbauarbeiten zwischen den Arbeitsschritten war eine der Kernaufgaben, die das Projektteam zu bewältigen hatte. „Es gibt schon viele prinzipielle Lösungen für bestimmte Teilaspekte des Greifers, aber diese in einem Gerät zusammenzubringen, ist schon sehr herausfordernd“, erläutert Dr. Torge Kolditz vom Institut für Montagetechnik und Industrierobotik (match), der maßgeblich an der Greiferentwicklung gearbeitet hat. „Wir haben letztendlich in einer Art strukturiertem Brainstorming Ideen für den Greifer entwickelt. Dadurch haben wir sehr viele Ideen gesammelt, insgesamt fast 400. Durch weitere Evaluation und Kombination dieser Ideen sind wir dann bei der passenden Lösung gelandet.“

Diese Lösung: ein flexibler Vakuumgreifer. Die mit Saugnäpfen bestückten Träger des Greifers sind elektronisch verstellbar und können sowohl die schweren Glasplatten heben als auch die fragilen Folien aufnehmen, glattziehen und präzise platzieren. Das digitale Modell der Linie, so Kolditz, sei bei der Entwicklung dieses speziellen Greifers eine große Hilfe gewesen, da insbesondere die ideale elektronische Anpassung der Saugnapfträger sehr gut virtuell planbar gewesen sei. Durch die Möglichkeit, die Konfiguration des Greifers in jedem Arbeitstakt programmgesteuert anzupassen, ist es nicht mehr nötig, den Greifer händisch umzurüsten, sodass der Produktionsprozess nicht unterbrochen werden muss. Einer der nächsten Arbeitsschritte sei nun die weitere Optimierung und Erprobung des Greifers, erläutert Teammitglied Sebastian Blankemeyer vom Institut für Montagetechnik und Industrierobotik (match): „Wir wollen jetzt Erfahrungen sammeln, wie der neu entwickelte Greifer sich physikalisch verhält und in einem weiteren Projekt das Zusammenspiel spezifischer Folienprodukte mit dem Greifer evaluieren, um auch die Vorplanung der Greiferstellung im digitalen Zwilling zu vereinfachen.“

Langfristiges Ziel: Das passende Solarmodul für (fast) jede Fläche

Für die Zukunft haben die Forschenden ein hochgestecktes Ziel: flexible Solarmodule für eine Vielzahl unterschiedlicher Flächen und Einsatzzwecke kostengünstig produzieren zu können. Dabei geht es nicht nur um die Größe und Form der Module und der daraus zusammengesetzten PV-Anlagen selbst, auch Oberflächenstruktur und Farbe der Module sollen automatisch an die Erfordernisse der jeweiligen Fläche und der geplanten PV-Anlage anpassbar sein. Auch die automatisierte Produktion gekrümmter PV-Module, etwa für den Einsatz auf Motorhauben von Fahrzeugen, sei denkbar, genauso wie die Herstellung strukturierter PV-Module, die neben der Stromerzeugung auch echte Gebäudefunktionen übernehmen könnten, zum Beispiel als Fassadenbekleidung von Gebäuden. Die Ergebnisse aus dem vom EFZN geförderten Projekt A3P sind dabei wichtige Meilensteine und werden in laufenden und zukünftigen Forschungsvorhaben, auch gemeinsam mit Industriepartnern, etwa aus der Glas- und Fassadenindustrie, weiterverwertet. Denn eines ist klar: Der Flächenbedarf für den Photovoltaikausbau ist groß – und je effizienter, kostengünstiger und ästhetisch ansprechender vorhandene Flächen für die Erzeugung von Solarstrom genutzt werden können, desto schneller kann die Energiewende vollzogen werden.

Projektbeteiligte

Projektleiter Prof. Rolf Brendel (Institut für Festkörperphysik, LUH) ist wissenschaftlicher Leiter und Geschäftsführer des Instituts für Solarenergieforschung in Hameln/Emmerthal (ISFH), einem An-Institut der Leibniz Universität Hannover. Er ist zudem Professor an der Fakultät für Mathematik und Physik und Leiter der Abteilung Solarenergie am Institut für Festkörperphysik der Leibniz Universität Hannover. Seine Forschungsschwerpunkte reichen von den Grundlagen über die Simulation bis hin zur Technologieentwicklung von Photovoltaik mit kristallinem Silizium.

Projektleiterin Prof. Annika Raatz (Institut für Montagetechnik und Industrierobotik, LUH) ist Professorin und geschäftsführende Leiterin am Institut für Montagetechnik und Industrierobotik der Leibniz Universität Hannover. Ihre Forschungsschwerpunkte liegen auf einer robotergestützten flexiblen Handhabungs- und Montagetechnik in den Bereichen Präzisionsmontage, kooperative (mobile) Robotik und Soft Material Robotics.

Sebastian Blankemeyer (Institut für Montagetechnik und Industrierobotik, LUH) ist wissenschaftlicher Mitarbeiter am match und beschäftigt sich neben der vereinfachten Programmierung von Robotern mit der robotergestützten flexiblen Automatisierung von Montageprozessen.

Dr. Torge Kolditz (Institut für Montagetechnik und Industrierobotik, LUH) ist seit 2018 als wissenschaftlicher Mitarbeiter am match tätig und forscht im Bereich der flexiblen automatisierten Handhabung von Bauteilen für moderne Produktionssysteme.

Dr. Henning Schulte-Huxel (Institut für Solarenergieforschung in Hameln) ist seit 2010 wissenschaftlicher Mitarbeiter am Institut für Solarenergieforschung Hameln und leitet dort die Gruppe Photovoltaik-Spezialmodulbau, die kosteneffiziente Technologien für die flexibilisierte Herstellung von maßgefertigten PV-Modulen entwickelt.

Wiebke Wirtz (während des Projekts: Institut für Festkörperphysik, LUH / aktuell: ISFH) ist wissenschaftliche Mitarbeiterin am Institut für Solarenergieforschung Hameln und beschäftigt sich mit der Herstellung und Zuverlässigkeit von speziell geformten PV-Modulen für neuartige Anwendungen wie Gebäude- und Fahrzeugintegration.

Über die Förderung

Das Forschungsprojekt „Automatisierte Prozesskette für die flexible Produktion von Photovoltaikmodulen (A3P)“ wurde über das Förderprogramm „Beschleunigung der Transformation des Energiesystems im Spannungsfeld von Energiekrise und Klimaschutz“ des Energie-Forschungszentrums Niedersachsen (EFZN) finanziert.

Das Förderprogramm hatte zum Ziel, disziplinübergreifende Fragen in drängenden Themenfeldern der niedersächsischen Energieforschung mit noch größerem Nachdruck voranzubringen, um so zur Beschleunigung der Energiewende beizutragen. Die Projekte des Programms wurden über einen Zeitraum von sechs Monaten, von Frühjahr bis Herbst 2023 gefördert.